ニチバングループ品質方針

ニチバンの品質保証

品質・環境面における課題解決の取組みが、品質保証および環境保全につながります。

ニチバングループでは、日々の業務において生産性の向上、品質の安定化に取り組むことが、結果として品質保証および環境保全につながると考えています。

品質面においては、ニチバングループ品質方針のもと、品質リスクを予防する体制の強化を進めています。製品の開発設計、製造の各段階で不具合の発生を未然に防ぐ仕組みを運用し、有効に機能するよう継続的な見直しを行っています。また、不具合が発生した場合も背景から原因まで考察を行い、再発防止に努めています。安全で満足いただける製品を提供するにはお客さま視点で品質向上に取り組むことが重要と考え、生産部門全体で改善活動に取り組んでいます。

環境面においては、ニチバングループ環境方針のもと、ISO14001を基本として環境マネジメントに取り組み、継続的な改善を目指しています。生産工程では有機溶剤を使用しているため、生産拠点周辺の皆さまの環境に十分配慮して管理を徹底するとともに、脱溶剤化に向けた取り組みを推進しています。CO2削減などのエネルギー消費抑制と生産性向上は連動していることから、日々の改善が環境負荷の低減につながるという意識を持ち、削減目標を設定してすすめています。

改善できる人財を育成し、組織として品質保証を実現します。

ISO取得から20年が経過してオペレーションが一定の完成度にある現在、本質的な問題が生じたときに対処が困難になるという運用面の課題が出てきています。生産現場においては、仕組みについて本質的な理解を深めていくよう、人財育成に重点をおいて活動しています。主要な活動は以下の4つです。

- 1.改善活動の手引書を作成し、改善活動に必要なスキルを示す。

- 2.各工場の品質責任者が集まる定例のミーティングで改善のPDCAを共有する。

- 3.お客様相談室情報や工程情報を活用し、異常に気づくことができる仕組みを作る。

- 4.工場ごとに改善活動発表会を実施、さらに全社発表会で各工場の活動をレビューする。

また、生産拠点の各工場は環境面において絶対の安全・安心を確保し、地域から信頼され続けなければなりません。法令を遵守して生産活動を管理・推進するのは当然ながら、近隣住民の皆さまをはじめ有識者、自治体のご担当者さまを招いて説明会や意見交換会を開催するなど、丁寧な情報提供を心がけています。

品質保証本部では、品質・環境面における全社的な活動レベルの向上に取り組んでいます。品質の優れた製品をお届けし、お客様から信頼される企業を目指して、継続的な人財育成を進め、組織的に品質保証を実現する体制を構築・強化していきます。

マネジメントシステム

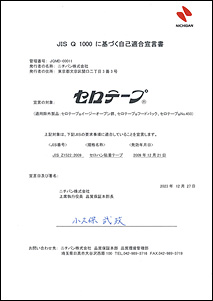

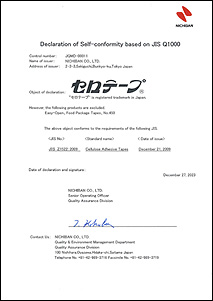

JIS規格 自己適合宣言書

弊社のセロテープ®は、国の認定を受けてJISマーク(JIS Z 1522 許可番号468006)を表示してまいりましたが、今後は自社でJIS規格に適合していることを証明する方法である"自己適合宣言"に変更致します。

自己適合宣言とは

「産業標準化法」に基づき、JIS Q 1000:2005(適合性評価-製品規格への適合宣言指針)により、自社で該当JIS規格への適合を証明することです。JISマーク表示、自己適合宣言のいずれの方法も、JIS Z 1522に適合していることへの証明です。弊社はこの規格に従って自己適合宣言を実施、運用致します。

宣言対象製品

セロテープ®

(適用除外製品:セロテープ®イージーオープン群、セロテープ®フードパック、セロテープ®No.450)

自己適合宣言書

ISO取得状況

当社はISO9001、ISO14001の登録をしています。